Gutes aus Klöstern

L'acier damassé. Mythe et technique

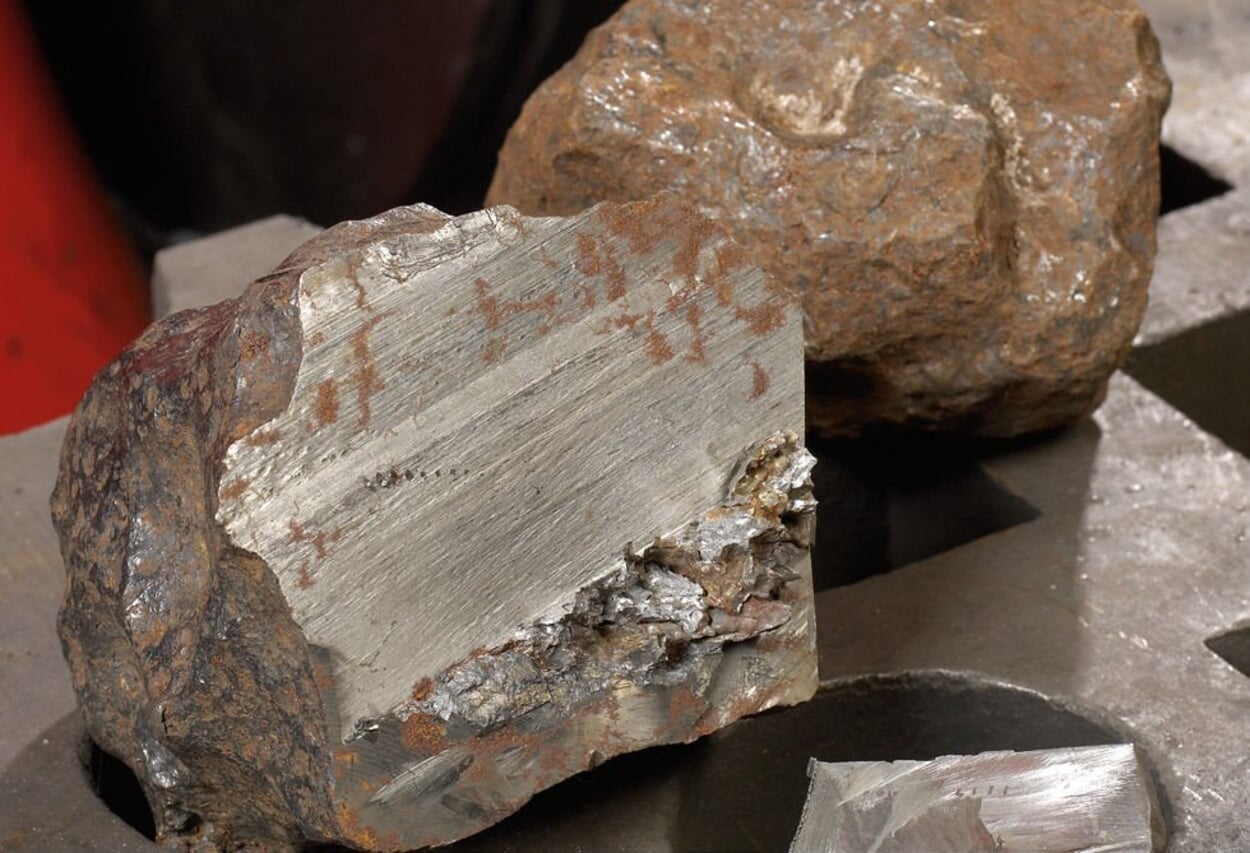

Le fer - mhd. isen ; comparable au celte isara "vigoureux", au got. eisarn et aiz, au latin aes "minerai" - est un élément chimique dont le symbole élémentaire est Fe (lat. ferrum,). La première utilisation attestée du fer remonte à environ 4 000 ans avant J.-C. en Mésopotamie et en Égypte. Il s'agissait probablement de fer "extraterrestre" provenant de l'impact de météorites. Par "acier", on entend également un mélange de fer et de carbone. Ce matériau allié était déjà produit au Proche-Orient depuis 1 000 ans avant Jésus-Christ. Jusqu'au 6e siècle avant J.-C., les connaissances sur la fonte du minerai de fer se sont répandues dans toute l'Europe. L'acier, plus dur, a ainsi remplacé le bronze, et les outils fabriqués à partir de ce matériau ont amélioré la production de nourriture pour la population croissante.

Le minerai de "gazon" était extrait de différents gisements à quelques centimètres sous terre et fondu dans de petits hauts fourneaux. La production de chaleur nécessitait du charbon de bois, et certaines forêts ont certainement été défrichées à cet effet. La qualité de la fonte obtenue variait en fonction du minerai et de l'endroit : certains types étaient tendres et élastiques, tandis que d'autres - c'est ainsi que l'on appelle le fer issu des fours de course préhistoriques - étaient durs mais sensibles à la rupture. C'est à cette époque que le procédé de pliage en couches a été développé.

Pour affiner la qualité de la fonte assez irrégulière, on "pétrissait" le matériau et on obtenait une "pâte feuilletée" d'aciers de différentes natures. Le forgeron parvenait ainsi à combiner de multiples propriétés matérielles, comme une grande dureté et une grande élasticité, par le biais d'un système de couches. Les armes issues de cette fabrication étaient extrêmement coûteuses, mais à l'usage, elles assuraient la victoire de celui qui les maniait. Ce n'est pas pour rien que les noms des lames célèbres ont été transmis : Mimung ou Excalibur.

Produits en acier damassé

Fabrication de l'acier damassé

Comme il était d'usage dans l'artisanat d'autrefois, les secrets de fabrication étaient transmis de manière confidentielle, afin que les concurrents ne tombent pas entre les mains du secret du métier et de l'expérience souvent longue. Ainsi, dans le mythe de Wieland, le forgeron de la saga Thidreks, les secrets de fabrication sont transmis en images. Selon ce récit, le forgeron donne de la limaille de fer mélangée à du blé concassé à des oies et fabrique une nouvelle épée encore plus tranchante à partir des fientes. Le métal avait absorbé l'azote des excréments des oies. Dans le langage moderne des forgerons, il s'agit du durcissement par nitruration. De la même manière, on peut comprendre que les épées étaient trempées, entre autres, dans le sang, car les composants organiques de carbone et d'azote correspondent au durcissement superficiel de la carbo-nitruration. "Acier de Damas" ou plus brièvement "damas", l'acier stratifié plié soudé au feu, a probablement reçu son nom de la ville de Damas en Asie mineure, où se trouvaient d'importants ateliers pour cet acier d'arme ou où le précieux matériau était négocié. Tout au long de l'histoire de l'humanité, les forgerons ont fait partie de l'industrie de l'armement. Si l'on voulait conquérir durablement un pays conquis, c'est justement ce groupe professionnel qui était emmené à l'étranger pour briser la résistance. C'est ce que nous lisons déjà dans la Bible à propos du roi de Babylone : "De tout Jérusalem, il déporta tous les notables et tous les hommes en état de porter les armes, y compris tous les forgerons et les serruriers". (2 Cg 24, 14-16). Une forge monastique ne peut pas être une entreprise d'armement ! C'est pourquoi nous avons élaboré un profil de damas particulier dans notre atelier. En partant de la fascination mythique de ce matériau, nous développons des objets utilitaires et des bijoux qui élèvent la banalité de l'objet à une dimension particulière. L'accent est mis sur le produit unique, son rayonnement merveilleux et la structure chatoyante de sa surface - la marque de fabrique du véritable acier damassé soudé au feu. P. Abraham OSB Directeur de la forge Königsmünster, Meschede

L'acier damassé se compose de différentes sortes d'acier. Ce qui semble identique de l'extérieur est différencié en fonction des propriétés du matériau. En général, l'acier damassé se compose d'aciers doux et d'aciers durs. Les aciers qui peuvent être soudés sont le résultat d'une longue série de recherches et d'essais.

Le damas est un acier composite à l'échelle atomique. La solidité de l'assemblage se manifeste entre autres par le fait que le matériau peut être forgé plastiquement sans se rompre. Le paquet de couches soudées est tourné en spirale à l'état incandescent. C'est ainsi que naît le motif expressif du damas de torsion.

Pour fixer le paquet soudé, les différents aciers plats sont soudés ensemble aux extrémités pour former un paquet étanche. Autrefois, on l'entourait de fil de fer, mais aujourd'hui, nous utilisons la soudure électrique.

Une fois le matériau de base soudé, il s'agit de lui donner la forme de l'objet. Différentes techniques peuvent être utilisées en fonction de la taille de la série et de la complexité de la forme finale.

Cette technique empêche l'éclatement dans le feu de la forge et garantit la structure vivante mais régulière.

Le damas est un matériau exceptionnellement résistant et dur, comme l'indiquent les caractéristiques des aciers de base.

Vient alors le processus de forgeage proprement dit. Les différents aciers sont comprimés par de puissants coups de marteau, les oxydes de surface jaillissent du paquet de couches comme des étincelles. Si les premiers marteaux mécaniques fonctionnaient autrefois à l'énergie hydraulique, nous disposons aujourd'hui d'un marteau pneumatique construit en 1958.

Un polissage final soigneux à la craie donne au damas son reflet inoubliable ; le motif ressort clairement à la surface. Même si des produits inoxydables frittés industriellement sont proposés sous le nom de "Damasteel", le véritable damas soudé au feu se ternira toujours et nécessitera un entretien minutieux.